Технология «СКАРАБЕЙ» состоит из следующих процессов:

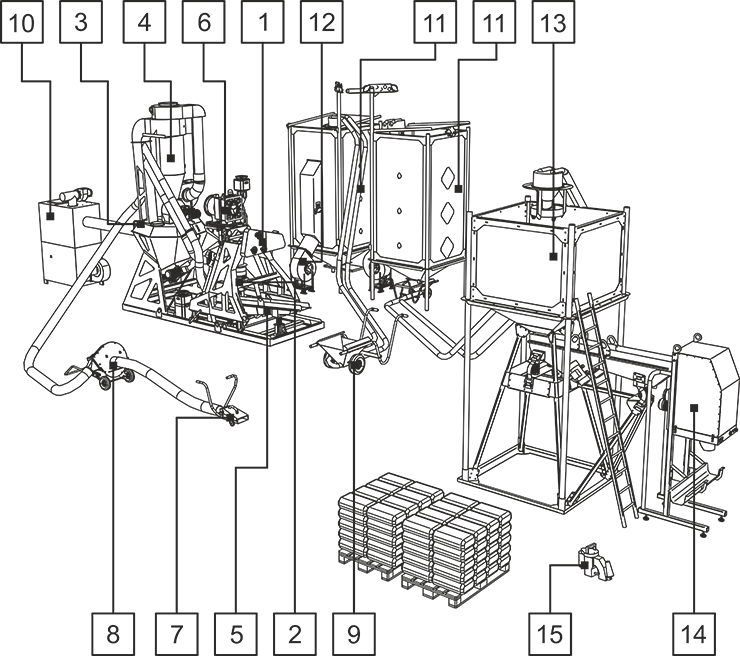

Технологическая линия «СКАРАБЕЙ» включает в свой состав следующее оборудование:

| № | Наименование и комплектность | Кол-во, шт. |

| 1 | Мельница-нагреватель «С.А.М.П.О.2012» | 1 |

| 2 | Пресс-гранулятор | 1 |

| 3 | Оперативный бункер с конвейером-питателем | 1 |

| 4 | Циклон со шлюзовым затвором и вентилятором | 1 |

| 5 | Инерционный конвейер Крейса | 1 |

| 6 | Система водяного охлаждения | 1 |

| 7 | Инструмент «пневмолопата» со шлангом | 1 |

| 8 | Дробилка-вентилятор «БРИЗ» | 1 |

| 9 | Пневмотранспорт «ВОРОНКА» с комплектом рукавов | 1 |

| 10 | Твердотопливный теплогенератор «ФТ-100» | 1 |

| 11 | Бункер-кондиционер «БК-7500» | 2 |

| 12 | Вентилятор с коллектором системы активного вентилирования | 1 |

| 13 | Бункер-вибропитатель «БВП-3300» | 1 |

| 14 | Фасовочная машина «ДОЗА-5/15» | 1 |

| 15 | Мешкозашивочная машина «GK-26» | 1 |

Процесс производства гранулированного органического удобрения «ФРУ-ФРУ» по технологии «СКАРАБЕЙ» выглядит следующим образом: